Методы определения скорости коррозии. Результаты коррозии металла.

Содержание

По какому бы типу ни протекала коррозия, в результате ее металл разрушается. Прежде всего страдает внешний вид изделия: гладкая отполированная поверхность становится тусклой, затем шероховатой и, наконец, покрывается различными химическими соединениями — продуктами коррозии. Она проникает и в глубь металлических изделий, окончательно разрушая их.

Метод определения потери веса металла. Потери от коррозии.

Для определения величин коррозийной устойчивости разных металлов, используют несколько шкал оценок. Самый распространенный метод оценки по потере веса металла. Метод заключается в взвешивании детали до того, как она подвергается коррозии, а затем после удаления коррозии с поверхности детали, по разности веса вычисляют потерю металла. Принято, например, считать металл вполне стойким, если потери в весе вещества не более 0,1 г с 1 м2/ч поверхности. При потере металла от 3 до 10 г · м2/ч металл считают малостойким, при большей потере — нестойким.

Определение скорости коррозии металла.

Иногда коррозионную стойкость определяют по количеству выделившегося водорода, например, при растворении металла в кислотах.

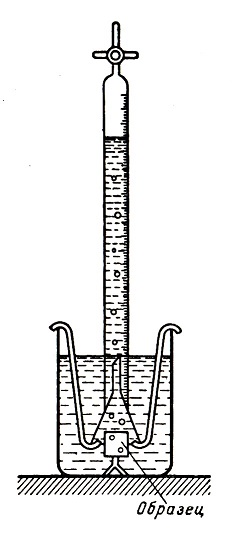

Для этой цели применяют простой прибор, схема которого изображена на рисунке 1

Образец металла, предварительно обработанный соответствующим образом, погружают в раствор электролита, например кислоты, накрывают воронкой, на которую одета бюретка. Бюретку наполняют тем же раствором кислоты. Выделяющийся газ (обычно водород) через воронку попадает в бюретку и вытесняет из нее раствор кислоты. По количеству выделившегося водорода, а также по скорости его выделения судят о коррозионной стойкости металла. Этот метод часто используют для определения скорости протекания химического взаимодействия металла с такими кислотами, как серная, соляная, а также иногда для определения характеристики растворения алюминия и цинка в растворах щелочей и кислот.

Рис. 1. Прибор для определения

скорости коррозии по количеству

выделяющегося водорода.

Результаты коррозии металла.

Однако методы оценки коррозионных разрушений по потере веса или по выделению водорода не всегда дают представление как о характере самого процесса коррозии, так и о возможных ее последствиях.

Равномерная коррозия металлов.

Совершенно очевидно, что при одном и том же количестве разрушенного металла (потере веса) больший вред от коррозии будет в том случае, если в отдельных местах ржавление проникло в глубь металла, а не распределено равномерно по всей поверхности. Поэтому по результатам коррозии различают несколько видов, или, как говорят, типов, коррозионных разрушений.

Рис. 2. Равномерная коррозия труб.

Почти всегда коррозия распределяется по всей поверхности детали. Такой тип коррозии называется равномерным. Это наиболее распространенный тип коррозии, который проявляется на открытом воздухе. Так, например, ржавеют железные трубы и другие изделия. Если снять слой ржавчины с железной трубы или какого-нибудь болта, то под ним обнаружится шероховатая поверхность металла, но эта шероховатость одинакова по всей поверхности изделия (рис. 2).

Коррозия язвами.

В отдельных случаях коррозия разрушает металл отдельными неравномерными пятнами (рис. 3).

Рис. 3. Местная коррозия (разрез):

а – коррозия пятнами; б – язвенная коррозия.

Серьезную опасность доставляет коррозия в виде язв, она образуется на разных участках друг от друга и глубоко корродирует, вся остальная поверхность металла остается без коррозии.

Точечная коррозия металлов. Питтинговая коррозия.

Рис. 4. Питтинговая коррозия.

Не менее ужасный вид — это точечная коррозия. Её ещё называют питтинговая. Она почти не заметна, зато глубоко проникает в металлические предметы. Такая коррозия, чаще всего встречается на железных крышах в виде тоненьких отверстий, как будто проткнутых тонкой иглой. Объясняется это тем, что в больших городах в воздух выбрасывается большое количество мельчайших частичек несгоревшего угля (сажи). Эти частички оседают на поверхности железных листов крыши, а уголь, как вам известно, хорошо притягивает (адсорбирует) некоторые газы, которые, растворяясь, создают незначительное количество электролита иногда очень большой концентрации в виде кислоты или солей, в этих условиях железо легко разрушается. Но это разрушение местное и глубоко проникающее внутрь железа, вплоть до того, что железные листы в отдельных случаях корродируют насквозь (рис. 4).

Межкристаллитная коррозия нержавеющих сталей.

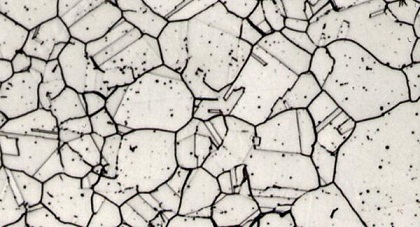

Рис. 5. Межкристаллитная коррозия нержавеющей стали.

Очень опасен тип межкристаллитной коррозии, т. е. когда разрушению подверглось межкристаллитное вещество, цементирующее кристаллы в прочный металл. При межкристаллитной коррозии металл не подвергается внешнему изменению, он становится хрупким и при ударе разлетается на мелкие частички. Такая коррозия характерна для нержавеющих сталей и некоторых видов чугуна (рис. 5).

Коррозионное растрескивание металла.

Рис. 6. Коррозионное растрескивание латунных патронов под действием агрессивной среды.

При некоторых условиях возникает коррозионное растрескивание, при котором создаются коррозионные трещины, распространяющиеся не только по границам зерен кристаллов металла, но и прорезывающие даже тело самого кристаллита (рис. 6).

Избирательная коррозия металлов.

У кое-каких сплавов металлов встречается избирательная коррозия. Так, если сплав металла состоит из двух или более металлов, то коррозии подвергается один из этих металлов, и его поверхность постепенно обогащается другим металлом. К избирательной коррозии относится обесцинкование латуни — сплава из меди и цинка. В раствор переходит главным образом цинк, а поверхность его обогащается медью. Это легко наблюдать, так как обесцинкование сопровождается покраснением сплава за счет увеличения меди на поверхности.

К избирательной коррозии относится также такая коррозия, когда преимущественно разрушается какая-либо одна структура, составляющая данный сплав. Например, при растворении стали в кислотах разрушается феррит, т. е. железо, а более устойчивыми являются карбиды (соединение железа с углем). Она наблюдается при коррозии чугунов.

Линейная коррозия металлов.

И, наконец, одним из видов коррозионных разрушений является так называемая линейная коррозия. С этим типом коррозии можно ознакомиться на сравнительно простом опыте; на тонкую пластинку железа нанесите каплю парафина или менделеевской замазки, погрузите ее в 10-процентный раствор соляной или серной кислоты. Наблюдайте, что будет происходить. Вы заметите, что пузырьки водорода будут выделяться преимущественно на границе раздела (отсюда и название — линейная коррозия) между парафином и металлом, т. е. коррозия будет протекать по линии соприкосновения парафина с металлом. Если вы оставите эту пластинку на сутки в растворе, то металл прокорродирует настолько глубоко, что из него выпадает пластинка с очертанием капли парафина. Если же вынуть пластинку из раствора раньше, до того, как металл прокорродировал насквозь, и снять каплю парафина, то обнаружится, что вокруг капли образуется борозда, представляющая результат коррозии металла. Такого рода коррозия, как мы уже сказали, называется линейной (рис. 7).

Рис. 7. Линейная коррозия.

Точечная коррозия — это результат линейной коррозии. Хорошо вычищенная блестящая поверхность металла через некоторое время покрывается мельчайшими точками коррозии. Почему возникли эти точечные разрушения? При ближайшем рассмотрении оказывается, что причиной этого является пыль, которая оседала на поверхности металла. Она здесь сыграла, с одной стороны, роль парафиновой капли в нашем опыте, а с другой — мельчайшие пылинки были местами, вокруг которых оседали из воздуха газы и пары воды, вызвавшие коррозию поверхности металла.

Подповерхностная коррозия металлов.

Рис. 8. Подповерхностная коррозия.

Не менее опасна и подповерхностная коррозия. На рисунке 8 приведена фотография этого вида коррозии.

Типы коррозионных разрушений.

Рассмотрение различных видов коррозионных разрушений, которые схематически изображены на рисунке 9, то судить о вреде коррозии только по количеству разрушенного металла, по потере его веса еще далеко не достаточно. Потеря в весе может быть мала, а коррозионное разрушение чрезвычайно опасным. Так, например, межкристаллитная коррозия, коррозионное растрескивание особенно опасно для котлов высокого давления, авиационных двигателей, валов машин. Глубокая язвенная коррозия, точечная или межкристаллитная, подобна острым надрезкам на наиболее ответственных участках той или иной детали и ведет к разрушениям всей детали.

Рис. 9. Типы коррозионных разрушений:

1 – равномерная; 2 – неравномерная; 3 – структурно-избирательная; 4 – коррозия пятнами; 5 – коррозия язвами; 6 – коррозия точками; 7 – межкристаллитная; 8 – внутрикристаллитная; 9 – подповерхностная.

В некоторых случаях опасна и коррозия равномерного типа. Здесь неприятным является не само коррозионное разрушение того или иного металлического аппарата, а загрязнение продуктами коррозии изделий. Это приводит к разрушению декоративных покрытий, придающих красивый вид изделию, к потускнению металлических зеркал, например, зеркала прожекторов, автомобильных фар. Следовательно, в этом случае она более нежелательна, нежели местная или точечная коррозия.

Рассмотрев причины коррозионных разрушений, можно теперь подробно разобрать, в каких случаях и какие методы применяют для защиты металла от коррозии.

Перед тем, как начать фосфатирование нужно снять слой грубой ржавчины, чтобы как можно меньше потратить раствора и ускорить процесс.

Коррозионную устойчивость фосфатной пленки можно значительно повысить, если пропитать ее маслом и лаком. Способ фосфатирования довольно прост и поэтому широко применяется во многих отраслях промышленности.